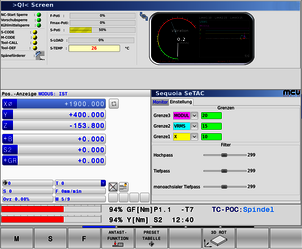

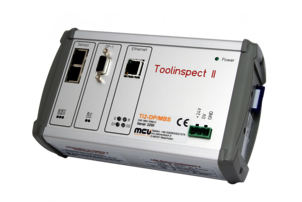

Prozessüberwachungssystem Toolinspect

Durch die Kombination von statistischen und numerischen Verfahren garantieren wir eine sichere, sich selbstanpassende Prozessüberwachung. Dabei wird eine Mehrgrößenauswertung von Achsen- und Spindeldrehmomenten durchgeführt ohne den Einsatz von Sensorik. Gerade in Bezug auf die fortschreitende Automatisierung in Maschinenparks ist dies ein unschätzbarer Vorteil. Entdecken Sie, wie Sie Toolinspect mit nur 3 Tasten bedienen.

Produktvorteile auf einen Blick

- Selbstoptimierend und selbstanpassende Prozessüberwachung

- Digitale Daten der Steuerung werden ausgelesen – keine Sensorik notwendig

- Einfache Bedienung durch automatisierte Grenzberechnung und automatische Wahl der Überwachungsstrategien

- Feinfühlige Brucherkennung durch Mehrgrößenauswertung (Drehmoment und Vorschubkraft)

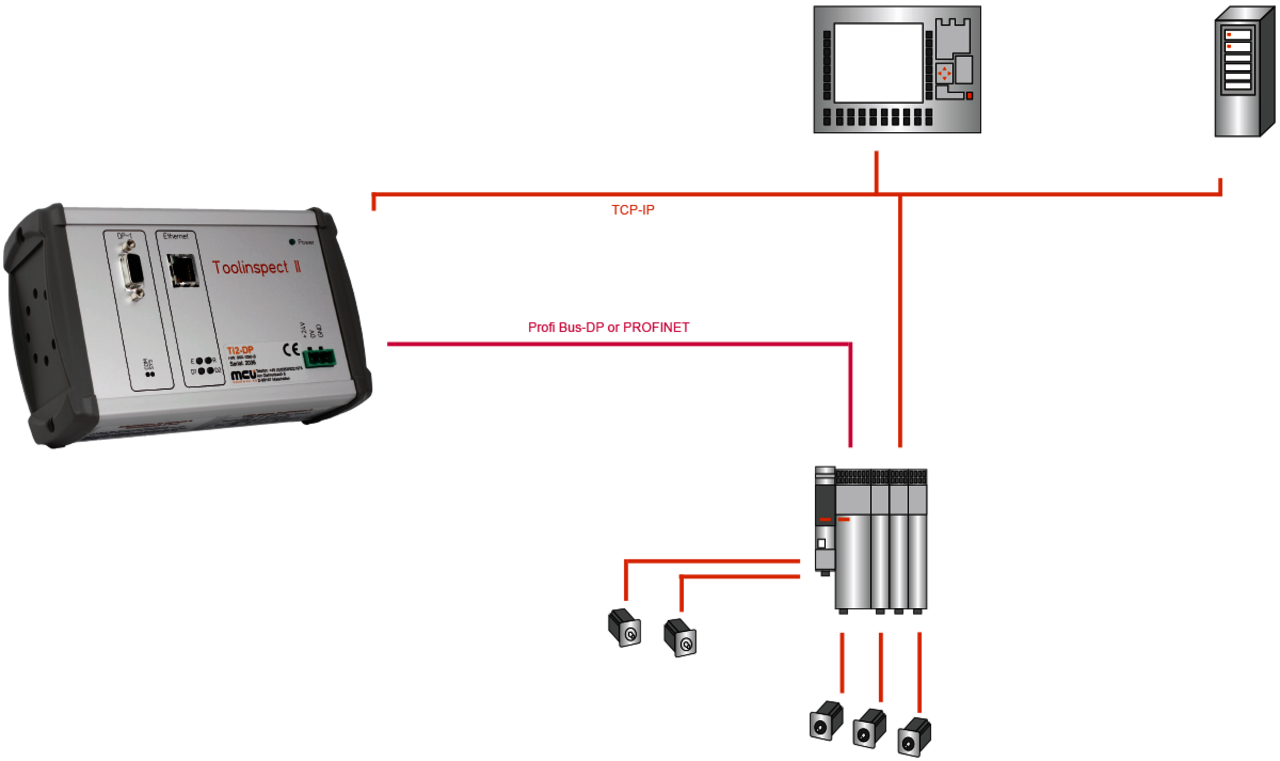

- Verschiedene Feldbusanbindungen (Profibus-DP, Profinet, MOD Bus etc.) sind möglich

- 21 Sprachen können direkt während dem Betrieb angewählt und umgeschaltet werden

- Die Visualisierung kann auf verschieden Plattformen wie Windows® Linux® implementiert werden

Modulübersicht

Werkzeugbrüche werden im Zerspanungsprozess „online“ taktzeitneutral erkannt. Dies führt zu einer Reduktion von Ausschuss und Maschinenschäden. Steuerungsdaten werden digital ausgelsen und analysiert, somit ist keine Sensorik notwendig. Die notwendigen Überwachungsstrategien werden von Toolinspect automatisch ausgewählt. Diese bestehen aus einer Kombination von numerischen und statistischen Verfahren zur feinfühligen Detektion von Signalveränderungen.

Reduzierung von Werkzeugkosten durch effektive Verhinderung von Werkzeugbrüchen mittels der integrierten Verschleißüberwachung von Toolinspect. Verschleißdaten von einzelnen Werkzeugen können schnittspezifisch analysiert und dokumentiert werden.

Mittels TCP-IP Verbindung werden sämtliche Daten von Toolinspect an nachgelagerte Serverlösungen weitergegeben.

Dabei kann unterschieden werden ob nur Alarmtabellen versendet werden oder ein komplettes Daten Backup erstellt wird. Hiermit wird der Dokumentationsaufwand erheblich reduziert und automatisiert. Es wird eine lückenlose Dokumentation von Zerspanungskräften ermöglicht. Diese können auch seriennumernspezifisch (DMC-Code) abgespeichert werden. Hiermit können einzelne Prozesskräfte für jeden einzelnen Schnitt abgelegt werden.

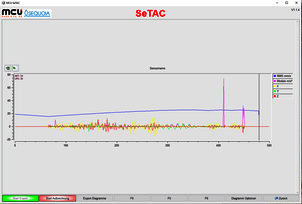

Mit der Maschinenzustandsanalyse können zyklisch (z.B. Einmal pro Woche) Achskräfte aufgezeichnet werden, um sie dann mit bereits abgespeicherten Werten zu vergleichen. Grundsätzlich können auch andere Größen, wie z.B. Schwingungswerte von einem SeTAC Sensor herangezogen werden.

Die erste Messung wird jeweils als Referenzkurve abgelegt. Somit ist es einfach möglich den aktuellen Maschinenzustand mit Daten, die beispielsweise bei der Auslieferung der Maschine abgelegt wurden, zu vergleichen.

Umkehrspiel an Kugelgewindetrieben kann durch den Vergleich der Daten eines rotatorischen Positionsgeber am Motor und eines Glasmaßstabes an der Achse ermittelt werden. Die Daten lassen sich zusätzlich zur internen Speicherung auch auf externe Laufwerke exportieren.

So sicher wie einfach, das verspricht Toolinspect im täglichen Einsatz. Das gilt auch für die adaptive Regelung. Nach den gleichen Gesichtspunkten wie die Werkzeugbruch- und Verschleißüberwachung entwickelt, werden ohne Eingriff durch den Bediener vollautomatisch die optimalen Werte ermittelt und nachgeregelt. So ermöglicht die adaptive Regelung die vollautomatische Optimierung eines Zerspanungsprozesses. Eine Bruch- und Verschleißüberwachung bei geregelten Werkzeugen ist weiterhin möglich.

Reduktion von Optimierungszeiten durch gezielte Analysen bereits in der Maschine, dadurch entsteht eine Erhöhung der Prozesstransparenz. Die direkte Unterstützung von Werkzeug- und Prozesstechnologen durch steuerungsintegrierte Visualisierung und die Auswertung über längere Produktionszeiträume.

Verbesserung der Rückverfolgbarkeit von Prozessdaten mittels Abspeichern von Bearbeitungsdaten z.B.: seriennummernspezifisch (DMC-Code). Dadurch entsteht eine lückenlose Dokumentation von Zerspankräften.

Unsere SeTAC Produktfamilie für die Überwachung und Diagnose von Werkzeugspindeln und Werkzeugmaschinen: Wirksamer Schutz vor den Folgen von Kollisionen und Überlastung. Die innovativen Funktionen des Systems ermöglichen darüber hinaus die Optimierung der Wartungszeiten und -kosten und steigern so Effizienz und Produktivität Ihrer Anlagen.

SeTAC bietet die Möglichkeiten moderner MEMS 3-Achs-Beschleunigungssensoren:

- als integraler Bestandteil von Toolinspect

- oder als unabhängige Stand-Alone Lösung.

Melden Sie sich bei uns um mehr über unsere Module zu erfahren.

Beispiel für den Systemaufbau

Downloads

EC

Siemens

UL

ISO 9001